行业面临的挑战

设备震动大,提速困难

主轴与分模机构在生产运行中机械冲击大,导致减速机、齿条耐久度下降,设备运行速度局限,提速困难

智能化缺失,换型耗时久

盒型更换繁琐,无法一键操作,不同盒子,程序配方功能缺失;此外触摸屏参数较多,调整麻烦,耗时较久,影响终端生产

设备空间拥挤,接线繁琐

独立伺服驱动器+PLC+IO模块,占用电柜空间大,布线复杂

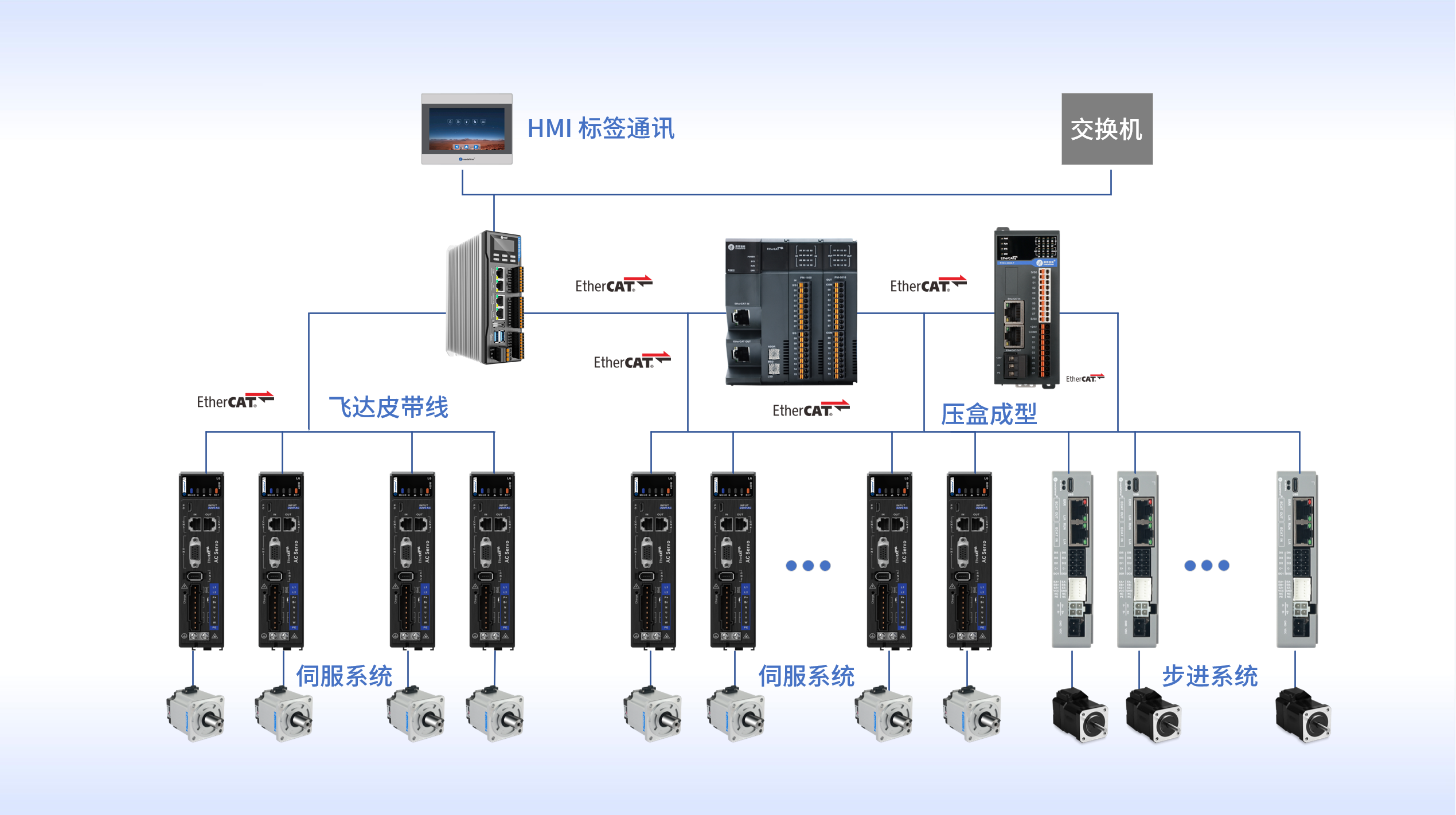

方案架构

方案特点

电子凸轮赋能,突破效率瓶颈

开发柔性凸轮算法,降低设备的机械冲击,设备提速更为简单,更无需担忧气缸延时问题,进而提升设备运行速度

快速换模调试,灵活适应需求

结合电子凸轮控制的方式,实现盒子成型的数据参数在线实时生效。相较于传统换型方式,一键数据更新大大提高了换型效率,系统自动计算每段动作所需角度,新手也能轻松应对,降低人工操作难度和时间成本

高度集成化设计

紧贴安装空间节省,安装面积减少49%;数字智能节省人工,多合一驱动共用整流模块,共用再生泄放电阻,实现转换效率提升同时提高回收率,部分应用可以实现节能最高30%

实现价值

01

与传统天地盖方案相比较,雷赛天地盖包装方案生产效率提高20%。单成型效率35-40个/min,双成型效率55-60个/min

02

采用1个雷赛LC系列大型运行控制器,满足多台成型机系统独立运行,其强大的CPU内核搭配优化算法,毫秒级响应,确保设备在高速运行中也能保持稳定

03

换型时间缩短90%。采用自适应算法,换型操作时间从原来的30分钟缩短至3分钟

04

通过多合一驱动,较单轴安装面积减少56%,节能最高30%,降低企业运营成本

生产基地:

销售服务热线:

400-885-5521 热线工作时间 周一至周五8:30-12:00,13:30-17:45(法定节假日除外)

技术服务热线:

400-885-5501 热线工作时间 周一至周五8:30-12:00,13:30-17:45(法定节假日除外)